MED PRESISJONSSLIPTE BLAD OG SLITESTERK KONSTRUKSJON,

VIL SVALEHALESKJÆREREN MED HALSRADIUS GARANTERT BLI DITT FORETRUKNE VERKTØY FOR Å LAGE VAKRE, HOLDBARE SKJØTER.

MED PRESISJONSSLIPTE BLAD OG SLITESTERK KONSTRUKSJON,

VIL SVALEHALESKJÆREREN MED HALSRADIUS GARANTERT BLI DITT FORETRUKNE VERKTØY FOR Å LAGE VAKRE, HOLDBARE SKJØTER.

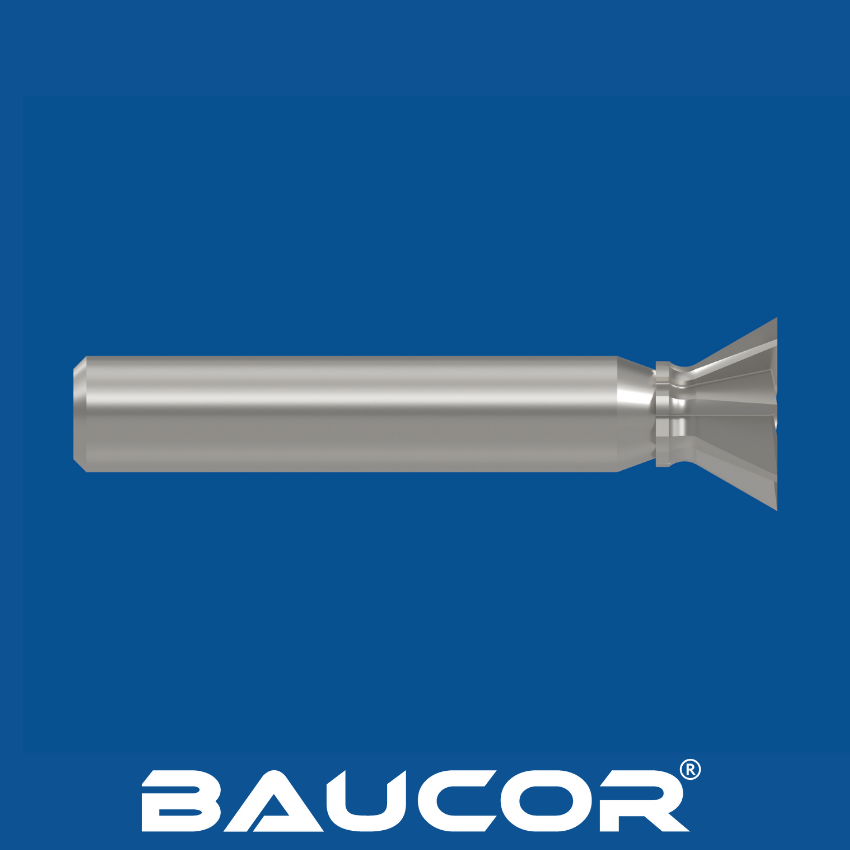

En svalehaleskjærer med nakkeradius er en spesialisert variant av standard svalehaleskjær som gir klare fordeler i visse bruksområder.

Hva er en svalehaleskjærer med nakkeradius?

Svalehaleskjæret med halsradius fungerer på samme måte som et standard svalehaleskjær:

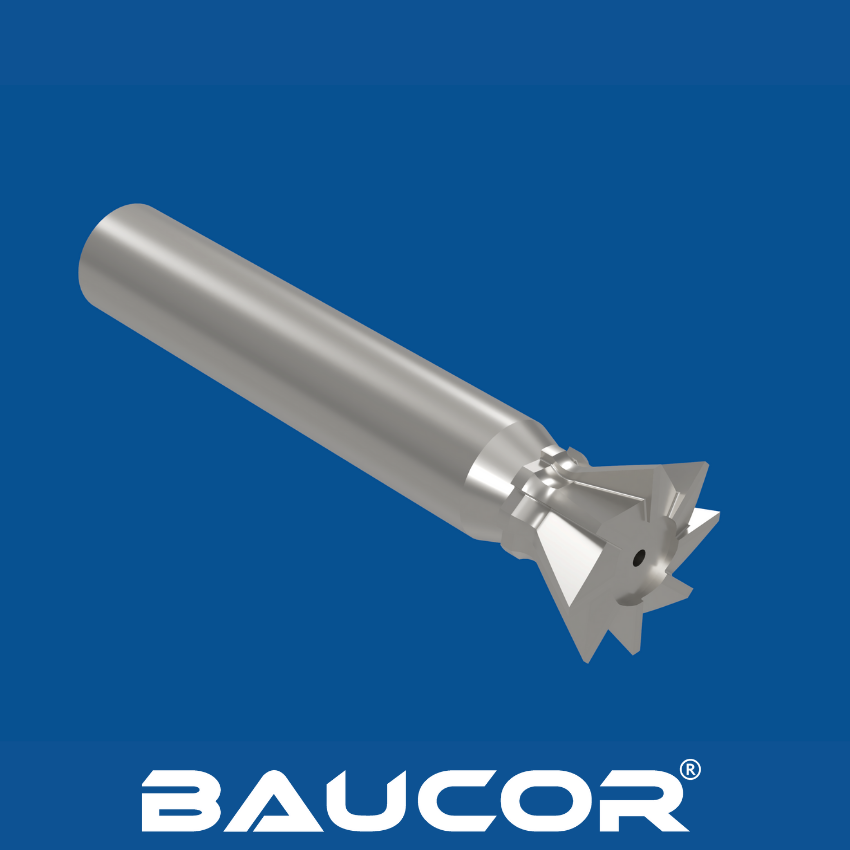

Forbedret styrke (fordel med halsradius): Den avrundede radiusen i nakken fordeler belastningen jevnere under skjæreoperasjonen. Dette reduserer sannsynligheten for at kutteren brekker på dette potensielt svake punktet, spesielt ved bearbeiding av hardere materialer.

Baucors ekspertise innen svalehaleskjær med nakkeradius

Baucor produserer disse spesialiserte kutterne med høy presisjon for å sikre både nøyaktig svalehalevinkel og en perfekt formet halsradius.

Vi tilbyr

Konklusjon

Svalehaleskjæret med halsradius er et verdifullt verktøy når styrke og holdbarhet er avgjørende. Det gir mulighet for mer aggressiv skjæring og reduserer risikoen for verktøybrudd i krevende bruksområder. Baucor er din partner når det gjelder å forstå fordelene og sikre at du har den riktige svalehaleskjæreren med nakkeradius for dine spesifikke behov.

Produksjon av svalehaleskjær med halsradius innebærer en kombinasjon av presisjonssliping, materialvalg og streng kvalitetskontroll. Her er en oversikt over de viktigste trinnene:

1. Valg av råmateriale

2. Innledende forming:

3. Dannelse av svalehalevinkel og halsradius

4. Etterbehandling og overflatebehandling

5. Kvalitetskontroll

Baucors forpliktelse til kvalitet

Strenge standarder: Baucor har strenge kvalitetskontrollprosedyrer for å garantere at hver eneste fres oppfyller våre høye krav til presisjon og pålitelighet.

Baucor har kapasitet til å produsere spesialtilpassede svalehaleskjær med halsradius i ulike størrelser, men her er en generell oversikt over standardstørrelsene du kan forvente:

Skaftdiameter

Kutterdiameter

Svalehalevinkel

Halsradius

Rekkevidde lengde

Baucor kan produsere endefreser til et bredt spekter av freseoppgaver, fra generelle freseoppgaver til produksjon av intrikate profiler og komplekse 3D-former.

Endefreser er tilgjengelige i en rekke ulike typer, for eksempel firkantfreser for å lage skarpe hjørner, kulefreser for jevn konturering og grovfreser for rask materialfjerning. Baucor kan produsere endefreser i høyspesialiserte størrelser og konfigurasjoner som er skreddersydd for å oppfylle dine spesifikke krav, og som egner seg for materialer som metaller, plast og kompositter. Kontakt oss for detaljert informasjon om dimensjoner og tilpasningsmuligheter som passer perfekt til dine fresebehov.

Svalehaleskjær med halsradius er produsert av et lignende utvalg av materialer som standard svalehaleskjær. Her er en detaljert oversikt over de vanligste og noen spesialiserte alternativer:

Vanlige materialer

Mindre vanlige (spesialiserte) materialer

Belegg: En ytelsesforbedring

Uansett grunnmateriale får svalehaleskjær med nakkeradius ofte et belegg som forbedrer ytelsen:

Vanlige belegg

Spesialiserte belegg

Viktige faktorer å ta hensyn til

Svalehaleskjær med nakkeradius har bruksområder der styrke og holdbarhet er avgjørende. Her er en oversikt over de viktigste bransjene og bruksområdene der du vil se dem:

Bransjer

Spesifikke bruksområder

Fordelene med svalehaleskjær med halsradius

Baucor: Din partner for kuttere med halsradius

Baucor produserer svalehaleskjær med høy ytelse og nakkeradius som er spesielt utviklet for disse krevende bruksområdene. Våre kuttere tilbyr

Svalehaleskjær med nakkeradius er et spesialisert og kraftig verktøy for krevende bruksområder innen metallbearbeiding, romfart og andre bransjer der styrke og skjøteintegritet er avgjørende. Baucor forstår disse kravene, og gir deg de riktige skjærene og ekspertisen for å sikre at prosjektet ditt blir en suksess.

Bransjer som er svært avhengige av svalehaleskjær med nakkeradius:

Hvorfor disse bransjene stoler på svalehaleskjær med nakkeradius

Baucor: Din leverandør av løsninger

Baucor produserer svalehaleskjær med høy ytelse og en nakkeradius som er spesielt utviklet for kravene i disse bransjene. Våre kuttere tilbyr:

Svalehaleskjær med halsradius er uunnværlige verktøy i bransjer der styrke, holdbarhet og presisjon er av avgjørende betydning. Baucor forstår disse krevende kravene og tilbyr ikke bare de perfekte skjæreverktøyene, men også ekspertisen som sikrer at de oppfyller de unike utfordringene i dine bruksområder.

Svalehaleskjær med nakkeradius brukes primært i følgende typer maskiner:

Hovedmaskiner

Andre potensielle (mindre vanlige) bruksområder

Hvorfor er disse maskinene ideelle?

Baucor: Sikrer maskinkompatibilitet

Baucor leverer ikke bare eksepsjonelle kuttere, vi forstår også maskinene de fungerer sammen med. Vår ekspertise inkluderer:

Konklusjon

Svalehaleskjær med nakkeradius brukes primært på CNC-fresemaskiner og -fresere, men kan også brukes på manuelle fresemaskiner av dyktige operatører. Baucor er din partner, ikke bare for å sikre høy kvalitet, men også for å garantere optimal integrasjon med de maskinene du har valgt.

Som et ledende selskap innen skjæreverktøy gjør Baucor mer enn bare å produsere eksepsjonelle svalehaleskjær med nakkeradius. Vi tilbyr omfattende design- og ingeniørstøtte for å sikre at du får den perfekte løsningen. Her er hva du kan forvente:

Ekspertrådgivning

Banebrytende designverktøy

Tilpassede løsninger for svalehaleskjær med halsradius

Fokus på din suksess

Baucor-fordelen

Når du samarbeider med Baucor, får du

Konklusjon

Baucors design- og utviklingsstøtte går langt utover det å bare levere fremragende kuttere. Vi samarbeider med deg for å sikre at du har det optimale verktøyvalget, tilpasset designkompetanse og omfattende støtte for å oppnå overlegne resultater når du lager svalehaleskjøter, spesielt med styrkefordelene som følger av halsradiusdesignet. Kontakt Baucor i dag for å oppleve forskjellen på en ekte partner for skjæreverktøy!

BAUCOR tilbyr skreddersydde produksjons- og ingeniørløsninger skreddersydd til dine spesifikke behov, på tvers av ulike bransjer.

BAUCORs ingeniører kan gjennomgå designet ditt og gi tilbakemeldinger for å forbedre produksjonsevne, kostnadseffektivitet og produktivitet.

Når man skal designe svalehaleskjær med høy ytelse og nakkeradius, må man ta hensyn til en rekke faktorer. Her er en oversikt over de viktigste designretningslinjene, sammen med innsikt i hvordan Baucor utnytter denne kunnskapen til å levere overlegne skjæreverktøy:

Kjerneprinsipper for design

Svalehalevinkel: Den grunnleggende svalehalevinkelen (f.eks. 45°, 55°, 60°) er den viktigste faktoren som bestemmer formen og de selvlåsende egenskapene til skjøten.

Halsradius: Størrelsen på halsradiusen har direkte innvirkning på kutterens styrke. En større radius gir bedre spenningsfordeling og større motstand mot brudd.

Materiale: Svalehaleskjær med nakkeradius er vanligvis laget av høyhastighetsstål (HSS) eller karbid. Karbid gir overlegen slitestyrke for lengre verktøylevetid og høyproduksjonsmiljøer, spesielt på hardere materialer.

Rilleutforming: Rillene (sporene langs skjæret) spiller en avgjørende rolle for sponevakuering og skjæreeffektivitet.

Belegg: Bruk av ytelsesforbedrende belegg (TiN, TiAlN, AlTiN osv.) øker slitasjemotstanden betydelig, reduserer friksjonen og forlenger verktøyets levetid.

Baucors ekspertise: Vi velger og påfører det belegget som passer perfekt til din applikasjon, og maksimerer dermed verktøyets levetid og ytelse.

Ytterligere designhensyn

Baucors designfordel

Konklusjon

Å designe effektive svalehaleskjær med nakkeradius krever en nøye avveining av vinkelvalg, materialvalg, størrelse på nakkeradius, rillegeometri, beleggalternativer og skaftdesign. Baucor, som en ledende produsent, prioriterer disse designguidene, noe som sikrer at du får freser som gir både eksepsjonell ytelse og den økte påliteligheten som halsradiusdesignet gir.