ØK PRODUKTIVITETEN MED BAUCOR ENDEFRESER

PRESISJON MØTER YTELSE!

ØK PRODUKTIVITETEN MED BAUCOR ENDEFRESER

PRESISJON MØTER YTELSE!

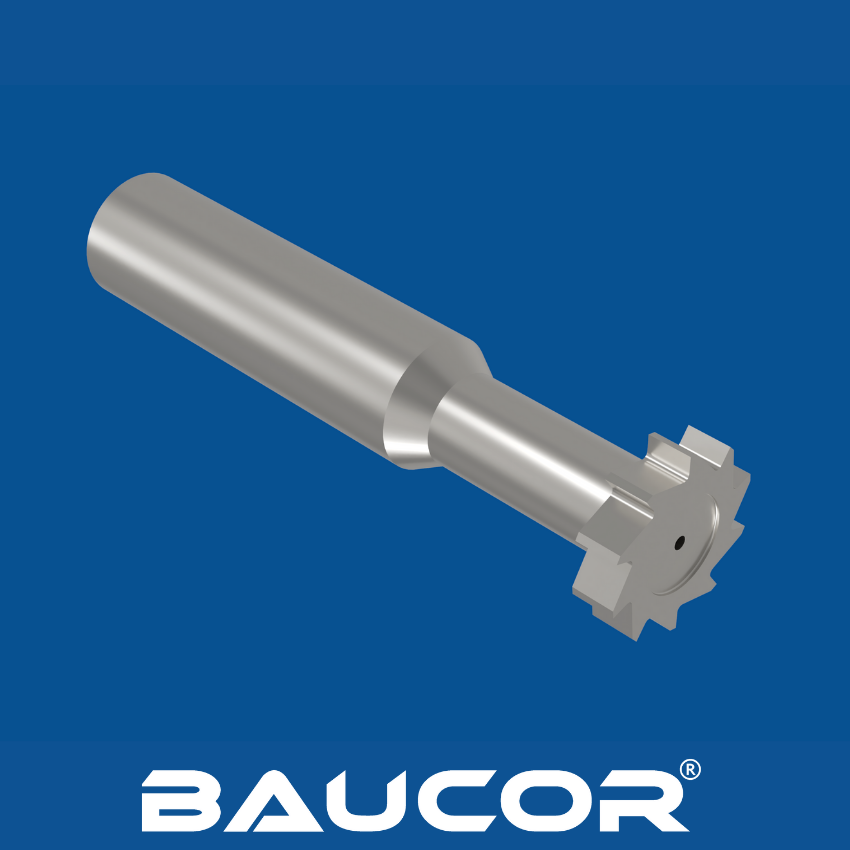

En kilesatsfres er en spesialisert endefres som er konstruert for å frese presise, halvsirkelformede spor (kjent som kileseter eller kilespor) i aksler eller boringer. Disse sporene er avgjørende for å kunne montere kiler, som er små kileformede komponenter som overfører dreiemoment mellom en aksel og et roterende element, for eksempel et tannhjul eller en remskive.

En kilesatsfres er en spesialisert endefres som er konstruert for å frese presise, halvsirkelformede spor (kjent som kileseter eller kilespor) i aksler eller boringer. Disse sporene er avgjørende for å montere kiler, som er små kileformede komponenter som overfører dreiemoment mellom en aksel og et roterende element som et tannhjul eller en remskive.

Hvordan fungerer en nøkkelfres?

Det finnes to hovedtyper av nøkkelfresere:

Enkeltpunkts nøkkelkniver:

Bruksområde: Brukes vanligvis i fresemaskiner eller modifiserte dreiebenker.

Brotsj-skjærere av typen Keyseat Cutters:

Vanlige bruksområder for nøkkelfreser

Produksjon og reparasjon: Brukes ved produksjon av nye komponenter og reparasjon av eksisterende komponenter der kilesikringene har blitt skadet.

Nøkkelkniver produseres vanligvis ved hjelp av en kombinasjon av følgende prosesser:

Forberedelse av emnet: Råmaterialet (vanligvis hurtigstål eller karbid) kappes og formes grovt til en sylindrisk form med en diameter som tilsvarer den tiltenkte størrelsen på nøkkelhylsen.

Profilering og fluting:

Forming av skaftet: Skaftet bearbeides til ønsket form og størrelse for å passe inn i verktøyholdere.

Betraktninger rundt produksjon

Vanlige størrelser på nøkkelfreser

Det finnes en rekke standardstørrelser for å kunne lage kilespor for ulike akseldiametre og kilestørrelser. Her er en generell oversikt:

Baucor kan produsere endefreser til et bredt spekter av freseoppgaver, fra generelle freseoppgaver til produksjon av intrikate profiler og komplekse 3D-former.

Endefreser er tilgjengelige i en rekke ulike typer, for eksempel firkantfreser for å lage skarpe hjørner, kulefreser for jevn konturering og grovfreser for rask materialfjerning. Baucor kan produsere endefreser i høyspesialiserte størrelser og konfigurasjoner som er skreddersydd for å oppfylle dine spesifikke krav, og som egner seg for materialer som metaller, plast og kompositter. Kontakt oss for detaljert informasjon om dimensjoner og tilpasningsmuligheter som passer perfekt til dine fresebehov.

For å kunne lage nøyaktige kilespor må kappene være laget av materialer som tåler de store kreftene som er involvert i kapping av kilespor, og som samtidig opprettholder formen. De vanligste valgene inkluderer:

Høyhastighetsstål (HSS):

Wolframkarbid:

Faktorer som påvirker materialvalget

De samme beleggene som brukes på andre skjæreverktøy, kan være til stor fordel for nøkkelfreser, spesielt ved bearbeiding av harde eller slipende materialer:

Faktorer å ta hensyn til

Viktige bruksområder

Passfjærverktøy er viktige verktøy i bransjer og bruksområder der det er nødvendig å lage presise kilespor for å sikre overføring av dreiemoment mellom aksler og maskinkomponenter:

Maskinering og produksjon:

Reparasjon og vedlikehold:

Reparasjon av skadede kilespor eller oppretting av nye i slitte eller gjenvunnede komponenter.

Hvorfor nøkkelhullsskjærere er avgjørende

Nøkkelsportfresere er uunnværlige verktøy i bransjer der presisjon og sikker overføring av dreiemoment gjennom kilespor er avgjørende:

Maskinering og produksjon:

Produksjon av biler:

Maskinteknikk:

Fly- og romfartsproduksjon:

Laging av kilespor i fly- og romfartskomponenter der presisjon og pålitelighet er av største betydning.

Reparasjon og vedlikehold:

Hvorfor nøkkelhullskjærere er å foretrekke

Keyseat-freser kan brukes i ulike verktøymaskiner, avhengig av type fres og bruksområde:

Fresemaskiner:

Faktorer ved valg av maskin

Som verdensledende innen presisjonsbearbeiding forstår Baucor at det å oppnå optimale resultater med nøkkelfreser innebærer mer enn bare et førsteklasses verktøy. Selv om spesialiserte nøkkelsatsfresere kanskje ikke er en del av vårt kjernetilbud, kan du se hvordan vi kan støtte dette området:

Materialkonsultasjon: Vi veileder produsenter og brukere om de ideelle materialene (HSS, karbidkvaliteter osv.) for å matche spesifikke arbeidsstykkematerialer, ytelseskrav og produksjonsvolum.

Geometrioptimalisering: Ingeniørene våre kan gi råd om elementer som f.eks:

Ekspertise på belegg: Vi gir råd om egnetheten til belegg (TiN, TiAlN osv.) for å forbedre slitasjemotstanden, verktøyets levetid og ytelsen i spesifikke maskineringsscenarier med nøkkelfreser.

Baucor: Dine spesialister på nøkkelbrettytelse

Ved å samarbeide med Baucor får produsenter og fagfolk tilgang til

BAUCOR tilbyr skreddersydde produksjons- og ingeniørløsninger skreddersydd til dine spesifikke behov, på tvers av ulike bransjer.

BAUCORs ingeniører kan gjennomgå designet ditt og gi tilbakemeldinger for å forbedre produksjonsevne, kostnadseffektivitet og produktivitet.

Viktige designelementer og -hensyn

Type kutter:

Kutterdiameter: Bestemmer bredden på nøkkelåpningen.

Skjæreprofil (enkeltpunkt):

Skaftets utforming: Sikrer riktig passform og stivhet i verktøymaskinens holder. Vanlige typer inkluderer rette skaft og Weldon-skaft.

Fløyter (enkeltpunkt):

Antall fløyter påvirker sponbelastningen og skjærets jevnhet.

Fløyteutformingen påvirker sponavgangen.

Materiale:

Designfaktorer som påvirkes av bruksområde