BAUCOR REAMERS:

HVOR PRESISJONSTEKNIK MØTER KOMPROMISSIVENDE KVALITET.

DIN PÅLISTEDE PARTNER FOR PERFEKTE hull, HVER GANG.

BAUCOR REAMERS:

HVOR PRESISJONSTEKNIK MØTER KOMPROMISSIVENDE KVALITET.

DIN PÅLISTEDE PARTNER FOR PERFEKTE hull, HVER GANG.

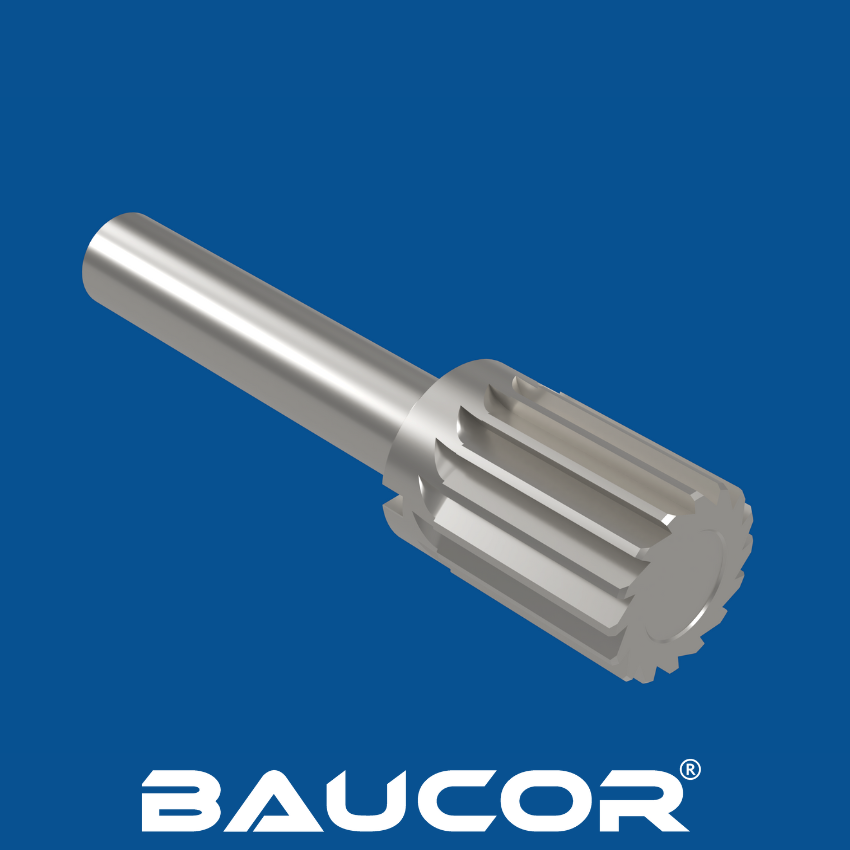

Skallrømmere er spesialiserte skjæreverktøy designet for å forstørre og fullføre hull med større diametre, vanligvis fra 3/4 tomme og opp til flere tommer. De er forskjellige fra solide reamers, da de har en hul sylindrisk form og er montert på en separat dor for bruk.

Hvordan Shell Reamers fungerer:

Konstruksjon:

Skjærehandling:

Justering:

Opprettelsen av skallrømmere involverer en rekke intrikate trinn som sikrer nøyaktighet, holdbarhet og kutteytelse. Her er en oversikt over den typiske produksjonsprosessen:

Materialvalg:

Blank forberedelse:

Maskinering:

Varmebehandling:

Finishing:

Inspeksjon og kvalitetskontroll:

Produksjonsprosessen av skallrømmere krever spesialkunnskap, presisjonsmaskinering og strenge kvalitetskontrolltiltak. Anerkjente produsenter som Baucor overholder strenge standarder for å sikre produksjon av verktøy av høy kvalitet som gir nøyaktig og pålitelig ytelse i krevende bruksområder.

Baucor, som en ledende produsent av skjæreverktøy, tilbyr sannsynligvis et bredt spekter av skalrømmerstørrelser for å imøtekomme ulike industrielle behov. Selv om deres spesielle tilbud kan variere, er det en generell oversikt over de vanlige størrelsesområdene du vanligvis finner fra Baucor eller lignende produsenter:

Metriske størrelser:

Imperial-størrelser:

Viktige hensyn:

Valget av materiale for skallrømmere er avgjørende for deres ytelse, holdbarhet og egnethet for spesifikke bruksområder. Her er en detaljert titt på de ulike materialene som brukes i konstruksjonen:

Vanlige materialer:

Høyhastighetsstål (HSS):

Koboltstål (HSS-Co):

Spesialiserte materialer:

Pulverisert metall (PM) HSS:

Cermet:

Beleggalternativer:

Ved å velge riktig materiale og belegg basert på de spesifikke applikasjonskravene, kan du sikre optimal ytelse, holdbarhet og kostnadseffektivitet for rømmeoperasjonene dine.

Beleggskallrømmere kan forbedre ytelsen, verktøylevetiden og den generelle effektiviteten betydelig. Disse beleggene gir et beskyttende lag som reduserer friksjon, øker slitestyrken og forbedrer varmeavledningen. Her er en omfattende liste over belegg som vanligvis brukes på skallrømmere:

PVD-belegg (fysisk dampavsetning):

Titannitrid (TiN):

Titankarbonitrid (TiCN):

Titanium Aluminium Nitride (TiAlN):

Aluminiumtitannitrid (AlTiN):

CVD Belegg (kjemiske Vapor Deposition):

Andre belegg:

Velge riktig belegg:

Utvalget av det optimale belegg for skallrømmeren din avhenger av flere faktorer, inkludert:

Ved å vurdere disse faktorene nøye og velge riktig belegg, kan du forbedre ytelsen, holdbarheten og kostnadseffektiviteten til skallrømmerne betydelig.

Skallrømmere er allsidige verktøy som brukes på tvers av en rekke bransjer og applikasjoner der presis forstørrelse og etterbehandling av hull med stor diameter er avgjørende. Deres evne til å håndtere større hullstørrelser gjør dem uunnværlige i ulike sektorer:

Industrielle bruksområder:

Maskinering og produksjon:

Olje- og gassindustrien:

Rømme hull i boreutstyr, brønnhoder, rørledningskomponenter og andre oljefeltmaskineri.

Forstørre og etterbehandle hull i store ventiler og armaturer som brukes i olje- og gassbehandlingsanlegg.

Andre applikasjoner:

Skipsbygging:

Kraftproduksjon:

Gruvedrift og konstruksjon:

Forstørre og fullføre hull i tunge maskinkomponenter som brukes i gruve- og anleggsutstyr.

Fordeler med å bruke Shell Reamers:

Bruken av skallrømmere i disse applikasjonene gir flere fordeler:

Skallrømmere er essensielle verktøy for fagfolk i ulike bransjer der det kreves maskinering av store hull. Deres presisjon, allsidighet og kostnadseffektivitet gjør dem til en verdifull ressurs i ethvert maskinverksted eller fabrikasjonsverksted.

Skallrømmere finner anvendelse i et bredt spekter av bransjer på grunn av deres evne til å forstørre og fullføre hull med presisjon. Noen av nøkkelindustriene som bruker skallrømmere inkluderer:

I tillegg brukes skallrømmere i reparasjons- og vedlikeholdsoperasjoner på tvers av ulike bransjer der nøyaktig hullforstørrelse eller etterlakkering er nødvendig.

Skallrømmere er kompatible med ulike maskiner designet for kraftig bearbeiding av store arbeidsstykker. Disse inkluderer:

dreiebenker: Motordreiebenker brukes til mindre skallrømmere, mens kraftige dreiebenker kan romme større dreiebenker for maskinering av større hull.

< strong>Horisontale borefreser: Ideell for å rømme hull med stor diameter i tunge arbeidsstykker montert på et bord, ved hjelp av en borestang utstyrt med en skallrømmer.

Vertical Boring Mills (VBM ): I likhet med horisontale borefreser tilbyr VBM-er vertikale maskineringsmuligheter for store arbeidsstykker. Skallrømmere kan monteres på VBMs ram eller tårn.

CNC-maskinsentre: Både horisontale og vertikale maskineringssentre kan programmeres til å utføre rømmeoperasjoner med skallrømmere, sammen med andre maskineringsprosesser.

Spesialformålsmaskiner: Dyphullsboremaskiner og røravfasingsmaskiner er eksempler på spesialiserte maskiner som bruker skallrømmere for spesifikke oppgaver.

Som en global leder innen skjærende verktøy, er Baucor dedikert til å gi omfattende støtte for våre skallrømmere. Vi vil at kundene våre skal ha de optimale løsningene skreddersydd til deres spesifikke behov.

Her er hva du kan forvente av vår design- og ingeniørstøtte:

Tilpasset opprymmerdesign:

Konsultasjon innen ingeniørfag:

Ved å tilby denne omfattende pakken av design, ingeniørarbeid og teknisk støtte, går Baucor utover det å være en ren leverandør av skjæreverktøy . Vi er din pålitelige partner, dedikert til å hjelpe deg med å nå dine produksjonsmål gjennom optimaliserte rømmeløsninger og urokkelig støtte.

BAUCOR tilbyr skreddersydde produksjons- og ingeniørløsninger skreddersydd til dine spesifikke behov, på tvers av ulike bransjer.

BAUCORs ingeniører kan gjennomgå designet ditt og gi tilbakemeldinger for å forbedre produksjonsevne, kostnadseffektivitet og produktivitet.

Å designe eller velge skallrømmere krever nøye vurdering av ulike faktorer for å sikre optimal ytelse, nøyaktighet og verktøylevetid. Her er de essensielle designguidene:

Materialvalg:

Fløytedesign:

Reamer Body Design:

Valg av aksel:

Pilotdiameter og lengde:

Beleggvalg (valgfritt):

Toleranser og overflatefinish:

Produsentens anbefalinger:

Ved å følge disse designguidene og samarbeide med en anerkjent produsent som Baucor, kan du sikre at skallrømmerne er designet og produsert for å møte de spesifikke kravene til applikasjonen din, og levere optimal ytelse, nøyaktighet og lang levetid.